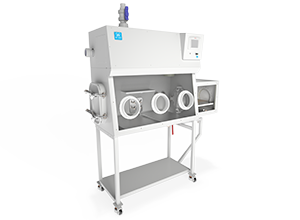

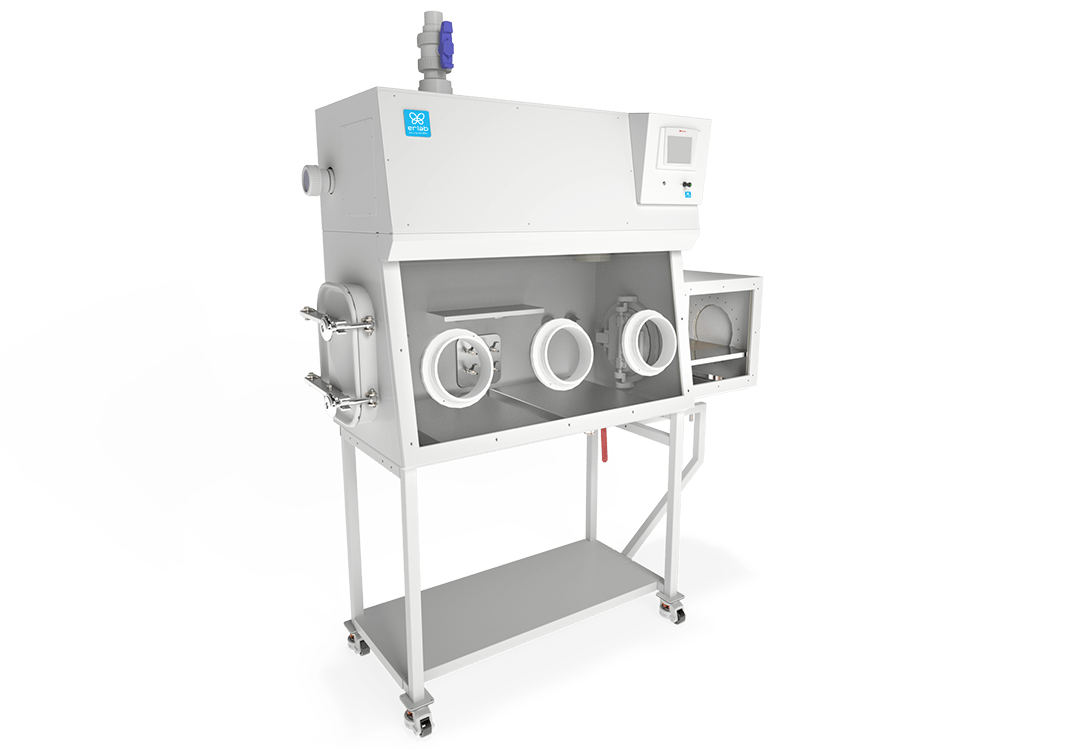

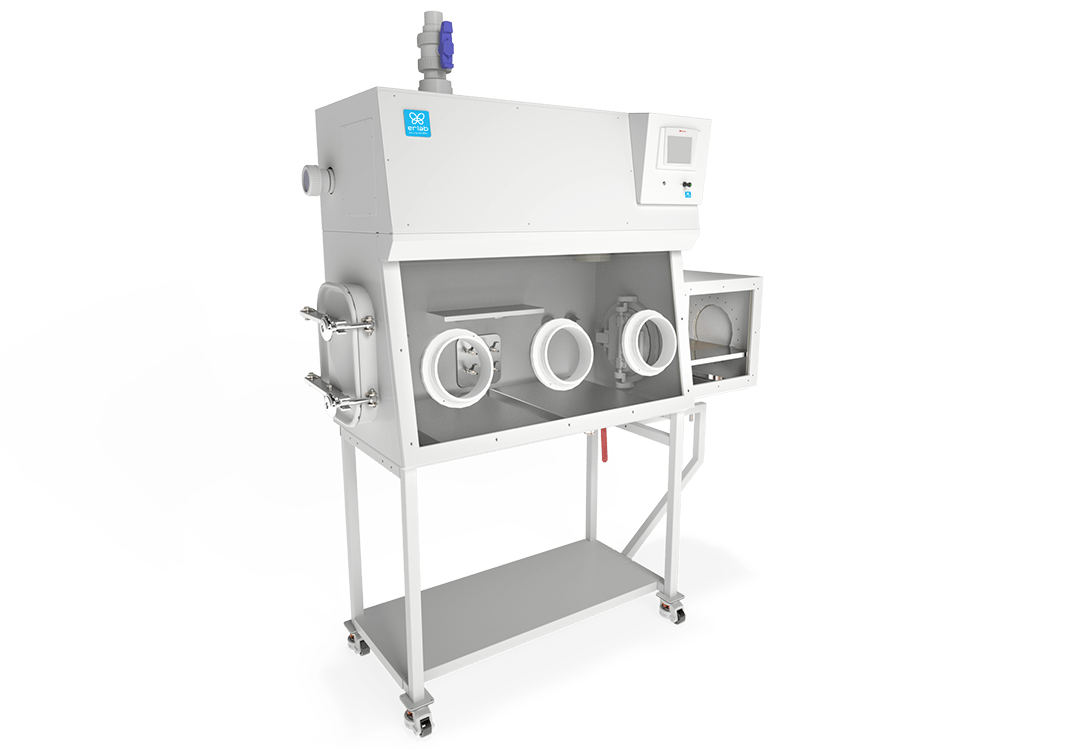

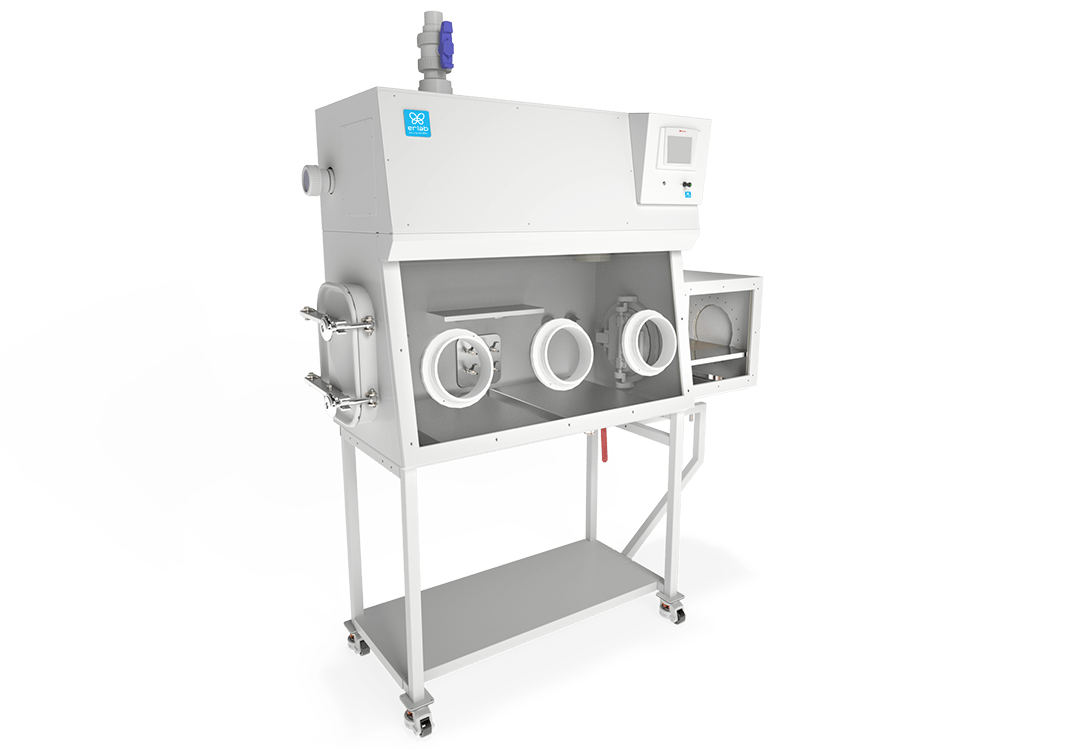

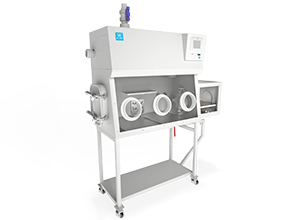

Les isolateurs I.Box + sont développés pour offrir un très haut niveau de confinement dans le milieu de la pharmaceutique et de la recherche médicale. Ils peuvent ainsi apporter une protection absolue à l’utilisateur et aux manipulations réalisées dans l’enceinte.

CONFINEMENT ABSOLU

Les isolateurs pour applications pharmaceutiques et pour la recherche médicale Erlab.

Le confinement absolu, tout simplement !

Une sécurité inégalée grâce à un niveau de confinement supérieur.

Les points forts de la gamme.

LES ISOLATEURS POUR APPLICATIONS PHARMACEUTIQUES ET MÉDICALES ERLAB

Une solution avancée pour des manipulations précises et un environnement protégé.

PERFORMANCE

Un environnement contrôlé pour manipuler en toute sécurité.

Grâce à la ventilation en air pur filtré, en classe 100 – ISO 5 et à la mesure précise de la pression, les isolateurs I.Box + apportent un environnement confiné et contrôlé. Ces équipements de haute technologie sont personnalisés et configurés sur-mesure en fonction des applications, des substances manipulées, et des exigences liées au secteur d’activité.

ÉCONOMIES

Réalisez des économies et augmentez la productivité de votre laboratoire.

Depuis sa création, Erlab est engagée dans l’éco-conception et l’éco-production de ses produits. Les isolateurs sont dotés d’un éclairage LED favorisant une faible consommation énergétique.

SÉCURITÉ

Une protection absolue du laborantin et des manipulations.

La configuration sur-mesure de l’appareil et la performance des filtres HEPA apportent, à l’utilisateur, une protection totale de son poste de travail, permettant de manipuler en toute sécurité.

Le dispositif de commande

Positionné sur la partie supérieure de l’appareil, le dispositif répertorie l’ensemble des commandes, garantissant ainsi une utilisation simple et un contrôle effectué entièrement par un automate programmable.

Une performance de filtration accrue

Le filtre de soufflage élimine les particules de l’air ambiant avant soufflage dans la chambre de manipulation protégeant ainsi les échantillons manipulés contre les risques de contamination croisée. Le filtre d’extraction élimine les particules avant extraction dans le laboratoire.

Stérilisation

SAS d’entrée et ou sortie, équipé d’une porte DPTE (Double Porte de Transfert Etanche)

Gants et manchettes

L’isolateur est disponible en version 2, 3, 4 et 8 gants.

Plan de travail en Inox

Revêtement en inox, soudures polies, coins à 45°, facilement nettoyable.

Double porte pour transfert étanche (DPTE)

Entrée et sortie sécurisée de produits dans la zone de manipulation.

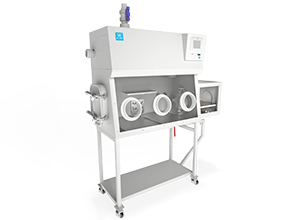

La gamme des isolateurs pour les applications industrielles,

pharmaceutiques et pour la recherche médicale Erlab

I.Box+

Largeur (mm)

Profondeur (mm)

Hauteur min (mm)

Débit d’air (m3/h)

Eclairage Interne (Lux)

3 gants

*

*

*

*

*

* À définir selon votre besoin

La gamme des isolateurs pour les applications industrielles, pharmaceutiques et pour la recherche médicale ERLAB

I.Box+

2 gants

Dimensions

L : *

P : *

H : *

*

* Dimensions externes de l’appareil